پودر کاکائو فوری، فراتر از انحلالپذیری : چالشی میان پایداری عملکرد و طراحی تجربه حسی

در صنعت نوشیدنیهای فوری، بهویژه در توسعه پودر کاکائو فوری، انحلالپذیری بالا تنها یکی از الزامات عملکردی محسوب میشود. مسئله اصلی، رسیدن به تعادلی است میان ویژگیهای فنی مانند قابلیت پخش، یکنواختی ترکیب و حل شدن سریع، با تجربهای حسی و تکرارشونده که در هر بار مصرف، حس رضایت پایداری ایجاد کند.

در این نقطه تلاقی میان عملکرد فنی و تجربه ادراکی، نقش فناوریهایی مانند اگلومراسیون بیش از گذشته برجسته شده است. از ساختاردهی دقیق ذرات گرفته تا انتخاب هدفمند ترکیبات اولیه و کنترل پارامترهای فرآیندی، ابزارهایی هستند که پودرهای کاکائو فوری را از یک محصول کاربردی ساده، به تجربهای قابلطراحی و متمایز در مصرف روزمره تبدیل میکنند.

انتخاب درست پودر کاکائو، تفاوت یک محصول معمولی با یک محصول ماندگار است.

۵ فاکتور تخصصی برای طراحی فرمولاسیونی که در کیفیت، پایداری و طعم بیرقیب باشد!

- مقالات مرتبط

نقش تکنولوژی در ارتقاء عملکرد حسی

در دنیای رقابتی محصولات فوری، تنها سرعت حل شدن کافی نیست. عملکرد حسی (طعم، بافت، رایحه) در کنار ویژگیهای عملکردی (flowability، dispersibility، shelf life) تعیین میکند که آیا مصرفکننده یک محصول را تکرار خواهد کرد یا نه. تکنولوژی در این میان، نقش میانجی میان فرمولاسیون اولیه و تجربه نهایی را ایفا میکند.

1. فناوریهایی که تجربه مصرف را شکل میدهند

اگلومراسیون (Agglomeration) : افزایش قابلیت پخش و جلوگیری از گولهشدن در مایعات

اسپری درایینگ (Spray Drying) : کنترل دقیق بر رطوبت باقیمانده، اندازه ذره و یکنواختی طعم

ریزپوشانی (Encapsulation) : حفظ ترکیبات فرار طعمی و محافظت در برابر اکسیداسیون

گرانولسازی (Granulation) : بهبود کنترل دوز مصرف و افزایش پایداری محصول در بستهبندی

2. کدام ویژگیها توسط فناوری بهبود مییابند؟

قابلیت حل سریع در دمای پایین (Cold Solubility)

قوام و بافت پس از حل شدن

یکنواختی در طعم و رنگ در هر بار مصرف

کاهش گردوغبار و پخش بهتر ذرات در محیط

تجربه حسی یک نوشیدنی فوری، تنها به فرمول طعم محدود نمیشود، بلکه بازتابی از تصمیمهای فناورانه در طول فرآیند تولید است. زمانیکه فناوری و طراحی حسی در یک مسیر همراستا قرار گیرند، محصولی شکل میگیرد که هم از نظر عملکرد فنی و هم از نظر درک مصرفکننده، رضایتبخش و ماندگار خواهد بود.

نقش اگلومراسیون در بهبود کیفیت تولید پودرهای نوشیدنی فوری

موانع فنی در پودرهای معمولی :

flowability، dispersibility و wettability

پودرهای نوشیدنی معمولی، بهویژه ” پودر کاکائو ” بهطور طبیعی ویژگیهایی دارند که باعث کاهش کیفیت تجربه مصرف میشوند. سه چالش اصلی در این نوع پودرها عبارتاند از:

Flowability (قابلیت جریان): توانایی حرکت آزاد پودر در فرآیند بستهبندی یا هنگام ریختن. پودرهای با چگالی بالا و ذرات غیرهمگن، جریان ضعیفی دارند.

Dispersibility (قابلیت پخش در مایع): توانایی جدا شدن سریع ذرات هنگام تماس با آب. در پودرهای ریز و چسبنده، ذرات تمایل دارند تودهای شوند.

Wettability (قابلیت تر شدن): میزان سرعت و سهولت خیس شدن ذرات توسط مایع. چربی سطحی در کاکائو مانع تر شدن فوری میشود.

این سه ویژگی، مستقیماً بر انحلالپذیری نهایی تأثیر میگذارند و باعث بروز مشکلاتی مانند گوله شدن، تهنشینی یا طعم ناهمگن میشوند.

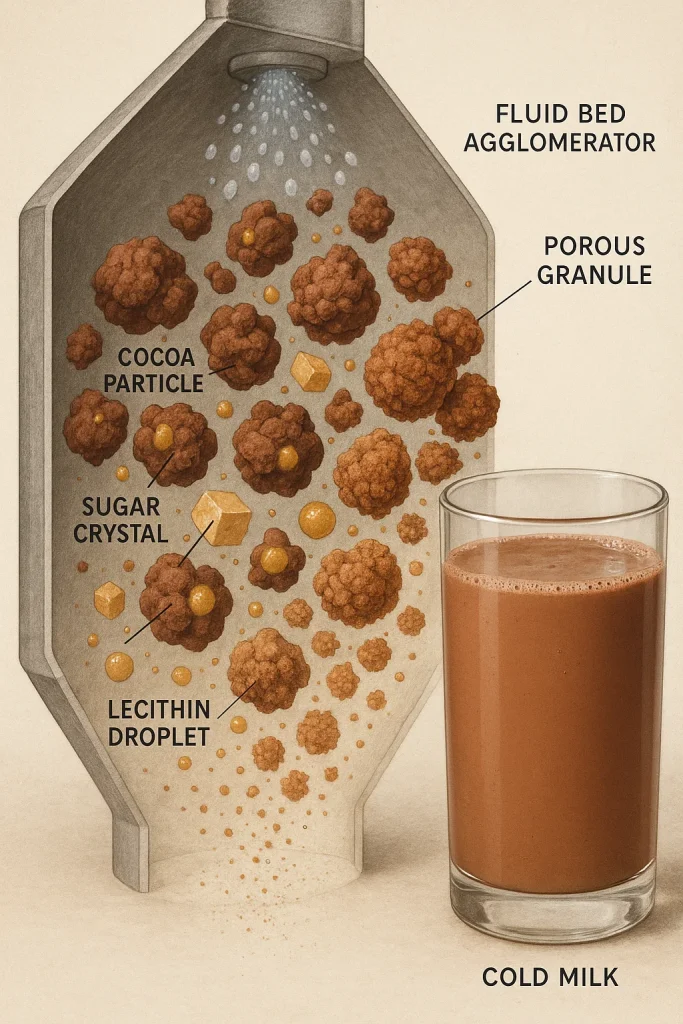

اگلومراسیون فرآیندی است که طی آن، ذرات ریز پودر با کمک یک عامل مرطوبکننده (مانند آب یا بخار) به یکدیگر متصل شده و ساختاری بزرگتر، متخلخلتر و پایدارتر ایجاد میکنند.

سازوکار علمی اتصال ذرات :

مرحله خیس شدن : ذرات کاکائو و شکر با محلول لستین و آب مرطوب میشوند.

تشکیل پل مایع (liquid bridge) : رطوبت بین ذرات باعث ایجاد پیوند فیزیکی میشود.

خشکسازی و تشکیل پل جامد (solid bridge) : با خشکسازی کنترلشده، پیوندهای فیزیکی تثبیت میشوند و ساختار متراکم اما متخلخل شکل میگیرد.

اثرات اگلومراسیون بر کیفیت نهایی :

بهبود wettability با ایجاد ساختاری که آب را سریع جذب میکند

افزایش dispersibility به دلیل کاهش چسبندگی و افزایش اندازه ذرات

یکنواختی بهتر در رنگ، چگالی و طعم نهایی

کاهش تفاوت چگالی بین اجزای مختلف مخلوط (شکر، کاکائو، افزودنیها) و جلوگیری از جداشدگی (segregation) در فرآیند تولید

چگونه اتصال ذرات در اگلومراسیون، ساختاری یکنواخت و قابل حل ایجاد میکند؟

در تولید پودرهای نوشیدنی فوری مانند کاکائو، اگلومراسیون نهتنها بهبوددهنده عملکرد فنی پودر است، بلکه پیشنیاز خلق تجربه مصرف یکنواخت، سریع و بدون دردسر محسوب میشود.

قلیاییسازی (Dutching) چیست و چرا حیاتی است؟

فرآیندی است که با استفاده از حلالهای قلیایی، ساختار کاکائو را تغییر داده و رنگ، طعم و پایداری آن را بهبود میدهد. برای شناخت اثر نوع حلال بر کیفیت نهایی محصول را در اینجا بخوانید.

- مقالات مرتبط

نقش اگلومراسیون در بهبود کیفیت تولید پودرهای نوشیدنی فوری

افزایش یکنواختی طعم، قابلیت پخشپذیری و پایداری محصول با فناوری اگلومراسیون

در صنعت غذا، بهویژه در تولید پودرهای نوشیدنی فوری، مکملهای غذایی و شیر خشک، قابلیت بازسازی (reconstitution) شامل پارامترهایی مانند پخشپذیری (dispersibility)، ترشوندگی (wettability) و قابلیت حل شدن سریع، تعیینکننده کیفیت نهایی محصول است.

بسیاری از پودرهای غیر اگلومرهشده، به دلیل ویژگیهای فیزیکی نامناسب، در تماس با آب عملکرد ضعیفی دارند.

مشکلات رایج شامل پودرهای غیر اگلومرهشده :

ذرات ریز و یکنواختی پایین در توزیع اندازه

تفاوت دانسیته بین اجزای ترکیب

چربی سطحی بالا (مثلاً در پودر کاکائو) که مانع تر شدن و حل شدن ذرات میشود

فناوری اگلومراسیون با ایجاد ساختارهای متخلخل و یکپارچه، راهحل این چالشها را ارائه میدهد:

ایجاد فضاهای خالی بین ذرات برای نفوذ سریعتر آب و حلشدن مؤثرتر

اتصال ذرات ریز بهصورت کنترلشده جهت افزایش یکنواختی و جلوگیری از رسوب

استفاده از کریستالهای قند بهعنوان هسته رشد ذره، بهویژه در بستر سیال، برای بهبود پایداری و تشکیل گرانولهای پایدار

بهبود قابلیت پخش و یکنواختی طعم در هر بار مصرف

کاهش تمایل پودر به گوله شدن یا جدا شدن اجزاء (segregation)

چگونه اتصال ذرات در اگلومراسیون، ساختاری یکنواخت و قابل حل ایجاد میکند؟

بر اساس یافتههای تحقیقاتی، انتخاب ترکیب مواد اولیه (مقدار چربی کاکائو، نوع قند، نسبت لستین و رطوبت) و تنظیم دقیق پارامترهای فرآیند مانند دمای خشکسازی، زمان و مقدار آب افزودهشده، میتواند دانسیته حجمی (bulk density)، اندازه ذرات و سختی گرانولها را بهطور چشمگیری تحتتأثیر قرار دهد.

افزایش میزان آب در حین اگلومراسیون، باعث افزایش زمان فرآیند و کاهش دانسیته نهایی محصول میشود، اما بهبودهایی در یکنواختی طعم و رنگ و همچنین کاهش پدیده جداسازی (segregation) مشاهده میشود. این ویژگیها بهطور خاص برای فرمولاسیونهای کودکپسند یا محصولات ورزشی که نیازمند آمادهسازی سریع و تجربه حسی ثابت هستند، حیاتی است.

1. اگلومراسیون (Spray Agglomeration) :

فرآیندی است که در آن پودرهای ریز و گرد، با پاشش مایع و همزمان خشککردن، به گرانولهای متخلخل و درشتتر تبدیل میشوند. این روش بهویژه برای تولید محصولات فوری بسیار مؤثر است.

ویژگیهای کلیدی :

- افزایش اندازه ذرات و کاهش گردوغبار

- ایجاد ساختار متخلخل با سطح تماس زیاد

- بهبود چشمگیر در تر شوندگی، حلشدن سریع (Reconstitution) و یکنواختی عملکرد

- مناسب برای فرآوردههایی مانند نوشیدنیهای فوری، شیر خشک، مکملها، شیرینکنندهها، و مواد غذایی حلشدنی

🔗 جزئیات بیشتر در مقاله Benković & Bauman (2011) درباره تأثیر اگلومراسیون بر خواص فیزیکی پودر کاکائو.

2. اسپری درایینگ (Spray Drying) :

روش رایج برای خشککردن مایعات، امولسیونها یا سوسپانسیونها و تبدیل آنها به پودر خشک با ذرات بسیار ریز.

مزایا :

- مناسب برای تولید انبوه و یکنواخت

- امکان فرآوری ترکیبات حساس (در دماهای کنترلشده)

محدودیتها :

- ذرات تولیدشده بسیار ریز و سبک هستند

- تمایل به ایجاد گردوغبار و حلشوندگی پایین در برخی کاربردهای فوری

3. گرانولاسیون (Granulation) :

فرآیندی برای تولید ذرات درشت و پایدارتر، معمولاً با استفاده از رطوبت یا بایندر.

مزایا :

- افزایش پایداری مکانیکی و کاهش چسبندگی

- مناسب برای قرصسازی یا پودرهایی با نیاز به کنترل دوز دقیق

محدودیتها :

- ممکن است یکنواختی عملکردی یا انحلال کمتری نسبت به آگلومراسیون داشته باشد

4. ریزپوشانی (Encapsulation)

فرآیندی برای محصور کردن ترکیبات حساس مانند ویتامینها، اسانسها یا پروبیوتیکها با هدف محافظت از آنها در برابر عوامل محیطی.

مزایا :

- حفاظت در برابر حرارت، اکسیژن یا رطوبت

- کنترل رهایش ماده فعال در بدن یا طی فرآوری

محدودیتها :

- تأثیر مستقیمی بر قابلیت حل شدن یا پخششدن سریع در آب ندارد

- در محصولات فوری ممکن است کارایی محدودی داشته باشد

مقایسه Agglomeration با تکنولوژیهای : Spray Drying , Granulation , Encapsulation

مزایا و چالشهای فناوری اگلومراسیون در فرمولاسیون پودرهای غذایی فوری

مزایا فناوری اگلومراسیون

اگلومراسیون با اسپری در بستر سیال مزایای متعددی دارد که در طراحی تجربه مصرف، کارایی فرآیند، و پایداری زنجیره تامین مؤثر است:

بهبود Flowability (قابلیت جریان پودر) :

ساختار متخلخل گرانولهای اگلومرهشده اصطکاک بین ذرات را کاهش میدهد و رفتار جریان آزاد در خطوط پرکننده و میکسرها را تضمین میکند – نکتهای کلیدی برای خودکارسازی خطوط تولید.

افزایش Re-dispersibility (قابلیت حل مجدد در مایعات) :

به دلیل وجود فضاهای خالی بین ذرات و سطح فعال بیشتر، این پودرها در تماس با آب – حتی سرد – بهسرعت و بدون گوله شدن حل میشوند.

کاهش گرد و غبار (Dusting) :

اگلومراسیون، پودرهای ریز و پراکنده را به تودههایی با پایداری بیشتر تبدیل میکند، که در نتیجه باعث کاهش چشمگیر آلودگی هوایی، اتلاف ماده و خطرات زیستمحیطی میشود.

افزایش Bulk Volume (حجم ظاهری) :

افزایش فاصله بین ذرات موجب افزایش نسبت حجم به وزن شده و حس “سبکی و پر بودن بسته” را برای مصرفکننده ایجاد میکند. مزیتی مهم در تجربه بصری و حسی محصول.

اصلاح توزیع اندازه ذرات (Particle Size Distribution) :

فرآیند اسپری کنترلشده، منجر به توزیع یکنواختتر ذرات شده و خواص عملکردی را همگنتر میسازد.

مزایا و چالشهای فناوری اگلومراسیون

با وجود مزایای مهم، اگلومراسیون بهخصوص در مقیاس صنعتی، چالشهایی نیز به همراه دارد که باید در طراحی فرآیند و محصول لحاظ شود:

- نیاز به تجهیزات تخصصی و هزینهبر :

استفاده از سیستمهای بستر سیال (fluid bed agglomerators) با کنترل دقیق دما، رطوبت و نازل اسپری، سرمایهگذاری اولیه بالایی را نیاز دارد و برای برخی تولیدکنندگان کوچک قابل دسترس نیست.

- مصرف انرژی در فاز خشکسازی :

خشکسازی ذرات پس از اسپری نیازمند گرمایش مداوم با دمای کنترلشده (معمولاً 50–80 درجه سانتیگراد) است که مصرف انرژی بالاتری نسبت به برخی روشهای سنتی دارد.

- احتمال ناهمگنی در صورت عدم کنترل دقیق :

در صورت تنظیم نادرست دبی اسپری یا زمان فرآیند، ذرات بهصورت یکنواخت متصل نمیشوند. این موضوع میتواند منجر به گرانولهای ناپایدار، کاهش قابلیت حل یا حتی رسوب در محصول نهایی شود.

- حساسیت به ترکیب ماده اولیه :

ذرات با چربی سطحی بالا (مثل پودر کاکائو)، یا ذرات با تفاوت زیاد در دانسیته (مثل قندهای کریستالی در کنار پودرهای سبک)، مستعد جدایش یا تجمع ناهمگون در مرحله پیوند هستند.

فناوریها و تجهیزات مورد استفاده در فرآیند اگلومراسیون

انتخاب صحیح فناوری اگلومراسیون، تنها به انتخاب دستگاه محدود نمیشود؛ بلکه ترکیبی از تصمیمات مهندسی درباره ویژگیهای پودر، نوع مواد، شرایط عملیاتی و ساختار هدف نهایی است.

عوامل کلیدی در انتخاب تکنولوژی مناسب (نوع ماده، رطوبت، دما، سرعت)

انتخاب فناوری مناسب برای اگلومراسیون پودرهای غذایی، بهویژه در محصولات فوری، تحت تأثیر مجموعهای از عوامل فیزیکی و فرمولاسیونی قرار دارد. فناوریهایی مانند Spray Agglomeration در بستر سیال (fluid bed) به دلیل دقت در کنترل پارامترهای کلیدی، نقش مهمی در مهندسی ساختار ذرات و تجربه نهایی مصرف ایفا میکنند.

بر پایه مستندات فنی منتشرشده در مقالهی تخصصی Glatt با عنوان “Spray Agglomeration – Optimal Instant Properties for Granular Powders” که توسط تیم مهندسی فرایند این شرکت ارائه شده، عوامل کلیدی مؤثر بر انتخاب فناوری مناسب و طراحی فرآیند اگلومراسیون در صنایع غذایی عبارتاند از :

1. مقدار و نوع رطوبت (Binder Solution)

غلظت و ترکیب چسب مایع (مانند لستین یا محلولهای قندی) مستقیماً بر اندازه قطرات، زمان فرآیند و یکدستی پودر نهایی اثر دارد

میزان رطوبت تعیین میکند که آیا نیاز به افزایش زمان خشکسازی یا استفاده از پیشگرمایش وجود دارد یا خیر

2. دمای فرآیند و حساسیت حرارتی محصول

دمای بهینه خشکسازی باید به گونهای تنظیم شود که نه باعث تخریب مواد حساس شود (مثل طعمدهندهها یا ویتامینها)

و نه مانع تشکیل ساختار متخلخل مطلوب گردد

3. مقدار و نوع رطوبت (Binder Solution)

غلظت و ترکیب چسب مایع (مانند لستین یا محلولهای قندی) مستقیماً بر اندازه قطرات، زمان فرآیند و یکدستی پودر نهایی اثر دارد

میزان رطوبت تعیین میکند که آیا نیاز به افزایش زمان خشکسازی یا استفاده از پیشگرمایش وجود دارد یا خیر

4. سرعت هوای ورودی و طراحی نازل اسپری

قطر قطرات اسپریشده (Droplet Size) یکی از عوامل اصلی در تعیین اندازه و یکنواختی گرانولهاست

افزایش سرعت هوای گرم ورودی باعث بهبود شناوری ذرات (fluidization) و توزیع یکنواختتر رطوبت میشود

راهکارهایی برای طراحی محصولاتی با قابلیت حل سریع و تجربه منحصربهفرد

خلق محصولاتی با قابلیت بازسازی بالا در شیر / آب سرد

ساختار فیزیکی ذرات در محصولات پودری، چیزی فراتر از یک ویژگی تکنیکی است. این ساختار مستقیماً بر احساس یکنواختی طعم، کنترل دوز مصرف و سهولت آمادهسازی اثر میگذارد.

ویژگیهای ساختاری مطلوب پودرهای نوشیدنی فوری با تجربه پایدار:

توزیع اندازه ذرات بهینه (با کاهش ذرات بسیار ریز که باعث گرد و غبار میشوند و افزایش ذرات میاندانه برای توزیع یکنواخت)

ایجاد ساختارهای کروی یا گرانولهای پایدار از طریق اگلومراسیون، برای بهبود flowability

طراحی پودرهایی که در طول مصرف، همچنان طعم و بافت یکنواختی ارائه دهند

حفظ خواص عملکردی در شرایط نگهداری خانگی (humidity-resistant, anti-caking agents)

📌 محصولی که نهتنها راحت مصرف میشود، بلکه در هر بار استفاده، همان طعم، همان بافت و همان تجربهی دلخواه را تکرار میکند. این نوع تجربه تکرارشونده، وفاداری مصرفکننده را تضمین میکند.

جمعبندی: چگونه طراحی هوشمند پودر، تجربهای بیوقفه برای مصرفکننده میسازد؟

در فرمولاسیون محصولات پودری فوری، بهویژه نوشیدنیهای قابلحل در شیر یا آب سرد، تعامل بین ساختار ذرات، فرآیند اگلومراسیون و انتخاب مواد اولیه، تعیینکننده موفقیت نهایی است.

با استفاده از رویکردهای فناورانه مانند fluid bed agglomeration و کنترل دقیق پارامترهای فیزیکی (اندازه ذره، رطوبت، ترکیب چسبندهها)، میتوان محصولاتی طراحی کرد که در هر بار مصرف، تجربهای پایدار، سریع و مطبوع ارائه دهند.

در نهایت، آنچه تجربه منحصربهفرد مصرفکننده را رقم میزند، نه فقط طعم، بلکه کیفیت بازسازی، راحتی استفاده و ثبات عملکرد محصول در طول زمان است و اینها همه، در طراحی مهندسیشده ساختار پودر خلاصه میشوند.