قلیاییسازی دادهمحور پودر کاکائو؛ از تجربه تا کنترل هوشمند فرآیند

قلیاییسازی پودر کاکائو با هوش مصنوعی بهعنوان یکی از نوآوریهای کلیدی صنایع غذایی، میتواند فرآیند آلکالایز کردن (Alkalization) را از یک فنِ تجربی به سیستمی علمی و پیشبینیپذیر تبدیل کند. این فناوری با جمعآوری و تحلیل دادههای فرآیندی مانند دما، pH و زمان واکنش، به بهبود رنگ، طعم و ترکیبات زیستفعال کمک میکند.

پژوهشهای اخیر نشان میدهند که تغییرات در ترکیب پلیفنولها، اسیدهای چرب و آمینواسیدها، نقش مستقیمی در رفتار شیمیایی کاکائو طی قلیاییسازی دارند.

بهعنوان مثال، در پژوهشی که در سال ۲۰۲۴ توسط Palma-Morales و همکاران انجام شد، کاهش معنیدار ترکیبات فنولی و افزایش مشتقات اسیدهای چرب در نمونههای قلیاییشده مشاهده شد؛ یافتهای که نشان میدهد نوع قلیا و شدت فرآیند میتواند کیفیت نهایی محصول را تعیین کند.

ترکیب این دادههای شیمیایی با ابزارهای هوش مصنوعی و مدلهای آماری، امکان درک الگوهای پیچیده و پیشبینیپذیری واکنشها را فراهم میسازد. چنین رویکردی زمینهساز توسعهی فرآیندهای کنترلشدهتر، مصرف انرژی کمتر و افزایش پایداری در صنعت کاکائو است.

قلیاییسازی (Dutching) چیست و چرا حیاتی است؟

فرآیندی است که با استفاده از حلالهای قلیایی، ساختار کاکائو را تغییر داده و رنگ، طعم و پایداری آن را بهبود میدهد. برای شناخت اثر نوع حلال بر کیفیت نهایی محصول را در اینجا بخوانید.

- مقالات مرتبط

اثر متغیرهای فرآیندی بر پایداری رنگ، طعم و ترکیبات زیستفعال

در فرآیند قلیاییسازی پودر کاکائو، چهار عامل کلیدی ( دما، pH، زمان واکنش و نوع قلیا ) بیشترین اثر را بر رنگ، طعم و ترکیبات زیستفعال دارند.

افزایش دما و زمان، واکنشهای قلیایی را تشدید و رنگ را تیرهتر میکند، اما در صورت کنترلنشدن، موجب تخریب پلیفنولها و افت عطر میشود. نوع قلیا و سطح pH نیز با تشکیل نمکها و تغییر میزان آنتیاکسیدانها، بر یکنواختی رنگ و پایداری طعم اثر میگذارند.

در رویکردهای سنتی، کنترل دقیق این متغیرها دشوار و وابسته به تجربهی اپراتور است؛ درحالیکه مدلهای دادهمحور میتوانند تغییرات دما و pH را بهصورت بلادرنگ تحلیل کرده و شرایط بهینه را حفظ کنند.

نتیجهی این کنترل هوشمند، محصولی با رنگ پایدارتر، طعم متعادلتر و حفظ بهتر ترکیبات زیستفعال است.

محدودیت رویکردهای سنتی؛ وابستگی به تجربه، نوسان رنگ و طعم، اتلاف انرژی

در کارگاههای سنتی یا پایلوت، تصمیمگیری بر پایه «تجربه مهندس عملیات» است؛ یعنی آزمایش چند دوز قلیا در چند دمای متفاوت و بررسی نتیجه. این روشها محدودیتهایی دارند:

حساسیت زیاد به خطای انسانی و شرایط محیطی

نوسان در رنگ (ممکن است بین بچهای متفاوت رنگ تیرهتر یا روشنتر شود)

تأثیر نامطلوب بر ترکیبات زیستفعال (مانند فلاونوئیدها)

مصرف زیاد انرژی برای گرمکردن یا نگهداری دما

سختی تعمیم به مقیاس بزرگ صنعتی

این محدودیتها باعث میشوند که کنترل فرآیند دقیق و یکنواخت دشوار باشد، بهویژه وقتی هدف، حفظ ترکیبات عملکردی (آنتیاکسیدانها، پلیفنولها) باشد.

ضرورت قلیاییسازی پودر کاکائو با هوش مصنوعی برای پیشبینی و پایداری کیفیت

برای غلبه بر چالشهای قلیاییسازی سنتی، طراحی و کنترل فرآیند باید بر پایهی داده انجام شود.

هوش مصنوعی با تحلیل دادههای گذشته و بلادرنگ فرآیند، میتواند الگوهای پنهان میان پارامترهای مؤثر مانند دما، pH، نوع قلیا و زمان واکنش را شناسایی کند.

مدلهای یادگیری ماشین این روابط را بازسازی کرده و شرایط بهینه را برای هر نوع دانه یا فرمولاسیون پیشبینی میکنند.

این رویکرد، نوسان کیفیت بین بچها را کاهش داده و امکان کنترل تطبیقی (Adaptive Control) در زمان واقعی را فراهم میسازد؛ بهطوریکه سیستم میتواند بهصورت خودکار رنگ، طعم و پایداری را تنظیم کند.

در نهایت، ترکیب دانش فرآیندی با تحلیل داده، پایهای برای تولید پایدار، باکیفیت و هوشمند در صنعت شکلاتسازی فراهم میآورد.

واکنشهای کلیدی مؤثر بر رنگ، طعم و ترکیبات زیستفعال

در طی قلیاییسازی، چند مسیر واکنش اصلی رخ میدهد که نتیجهی نهایی آنها، تغییر رنگ و طعم پودر کاکائو است :

واکنشهای نمکبندی و نمکزدایی (Salt formation / neutralization): قلیا با اسیدهای آلی مثل اسید سیتریک، اسید مالیک، اسید پروتیک و نمکهای آنها واکنش داده، نمک نبازیک تولید میکند که pH را افزایش میدهد.

واکنشهای اکسایش ـ کاهش (Redox): در حضور اکسیژن، ترکیبات فنولی ممکن است اکسیده شوند و موجب قهوهای شدن غیرقابل بازگشت یا تشکیل کمپلکسهای رنگی شوند.

واکنشهای پیچیدهسازی (Complexation): برخی یونها (مثل فلزات موجود در بذر کاکائو) ممکن است با پلیفنولها کمپلکس بسازند که بر حلالیت و رنگ تأثیر میگذارد.

واکنشهای ترتیبی تغییر ساختار (Structural rearrangements): در محیط قلیایی، حلقههای فنولی ممکن است باز شوند، اتصال C–C یا C–O شکسته شود یا بازتاب آروماتیک تغییر پیدا کند، که بر طعم و پایداری ترکیبات تأثیر میگذارد.

این واکنشها باید بهدقت تحت کنترل باشند تا از تخریب ترکیبات مفید جلوگیری شود.

نقش دادههای تحلیلی در مدلسازی رفتار شیمیایی

در فرایندهای چندمتغیره مثل قلیاییسازی، بهره از شیمیسنجی (chemometrics) حیاتی است: با تحلیل چندمتغیری (PCA, PLS, MCR) میتوان دادههای پیچیده را به مولفههای معنیدار تبدیل کرد و الگوهای نهفته را شناسایی نمود.

دادههای تحلیلی مانند طیفسنجی UV-Vis، NIR، HPLC، LC–MS، GC–MS به عنوان ورودی به مدلهای دادهمحور تبدیل میشوند و امکان پیوند بین شرایط فرآیندی و تغییرات مولکولی (تغییرات در پروفایل متابولیتها) را فراهم میآورند.

سازوکار شیمیایی و تغییرات مولکولی در فرآیند قلیاییسازی پودر کاکائو

فرآیند قلیاییسازی کاکائو یکی از مراحل کلیدی در دگرگونی ترکیب شیمیایی و حسی این ماده است. در این مرحله، واکنشهای شیمیایی میان اسیدهای طبیعی کاکائو و ترکیبات قلیایی، ساختار مولکولی پلیفنولها، رنگدانهها و ترکیبات معطر را تغییر میدهد.

پارامترهایی مانند دما، زمان تماس و pH محیط قلیایی، جهت و شدت این واکنشها را تعیین میکنند. افزایش pH معمولاً منجر به تجزیهی ترکیبات اسیدی، تغییر در پیوندهای فنولی و تعدیل رنگ و طعم میشود. در مقابل، دما و زمان طولانی میتوانند منجر به واکنشهای اکسایش، شکست زنجیرههای پلیفنولی و کاهش آنتیاکسیدانها شوند.

این تغییرات مولکولی، پایهی شکلگیری ویژگیهای نهایی پودر کاکائو هستند و به درک دقیق روابط میان شرایط فرآیند و کیفیت محصول کمک میکنند. در ادامه، واکنشهای کلیدیای که مستقیماً بر رنگ، طعم و ترکیبات زیستفعال اثرگذارند،بررسی میکنیم.

مدلسازی روابط میان دما، pH، زمان و کیفیت محصول

فرآیند قلیاییسازی پودر کاکائو دارای روابط غیرخطی و تعاملات پیچیده میان پارامترهایی مانند دما، pH، نوع قلیا، غلظت و زمان واکنش است. در چنین شرایطی، مدلسازی دادهمحور ابزاری مؤثر برای درک رفتار واقعی سیستم بهشمار میآید.

با بهرهگیری از روشهای آماری و الگوریتمهای یادگیری ماشین، میتوان روابط پنهان میان متغیرها را استخراج و کیفیت محصول نهایی را بهصورت کمی پیشبینی کرد.

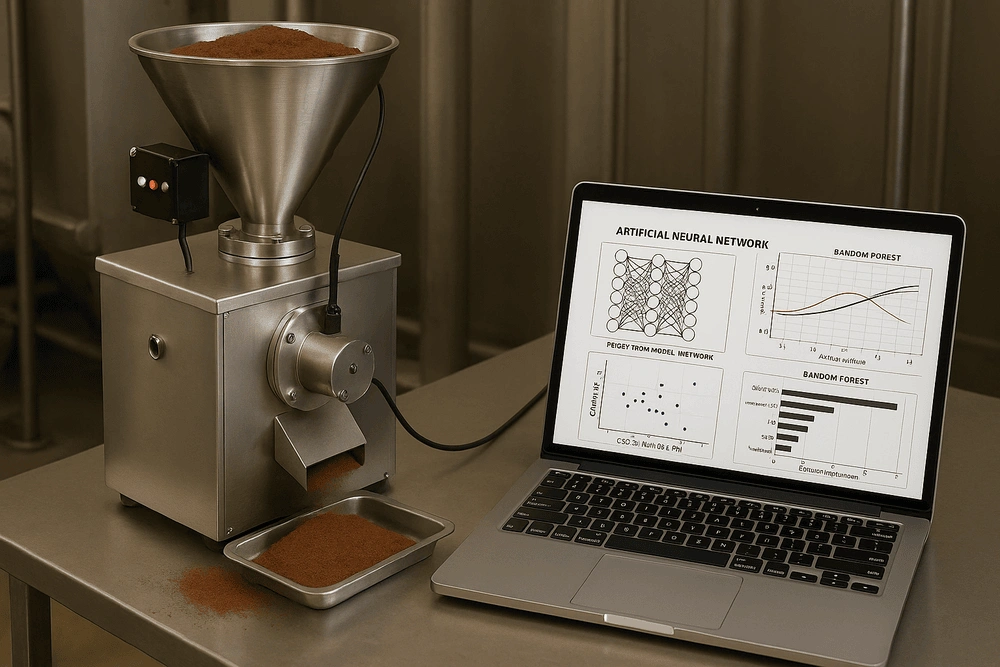

در این زمینه، الگوریتمهایی مانند تحلیل رگرسیونی چندمتغیره، درختهای تصمیم (Decision Tree)، Random Forest و شبکههای عصبی مصنوعی (ANN) بیشترین کاربرد را دارند.

در پژوهشها و مرورهای منتشرشده در PubMed و Annual Reviews، این مدلها برای کنترل فرآیند و پیشبینی کیفیت در محصولات پیچیده مانند قهوه، چای و کاکائو نتایج قابلتوجهی داشتهاند.

بهعنوان مثال، مدلی بر پایهی Random Forest میتواند با دریافت ورودیهایی نظیر دما، pH، زمان و غلظت قلیا، مقدار باقیماندهی ترکیبات فنولی یا تغییرات رنگ (L*, a*, b*) را با دقت بالا پیشبینی کند.

چنین مدلهایی امکان پایش و تصمیمگیری دقیقتری را در فرآیند قلیاییسازی فراهم میسازند.

کنترل هوشمند و تطبیقی فرآیند قلیاییسازی

با بهرهگیری از دادههای بلادرنگ حسگرهای NIR، pH و دما، سیستمهای کنترل هوشمند قادرند وضعیت فرآیند را لحظهبهلحظه پایش و تنظیم کنند.

در این رویکرد، مدلهای تطبیقی (Adaptive Control) و دوقلوی دیجیتال (Digital Twin) با ترکیب دادههای واقعی و شبیهسازیشده، وضعیت آیندهی فرآیند را پیشبینی کرده و تنظیمات بهینه را پیشنهاد میدهند.

در مرحلهی پیشرفتهتر، استفاده از یادگیری تقویتی (Reinforcement Learning) و بهینهسازی بیزی (Bayesian Optimization) موجب میشود سیستم از تجربههای قبلی خود بیاموزد و بدون دخالت انسانی تصمیمات بهینهتری بگیرد.

نتیجه، شکلگیری سیستمهای کنترل خودبهینهشونده است که پایداری، یکنواختی و کیفیت محصول را در خطوط صنعتی (مانند Barry Callebaut) بهطور قابلتوجهی افزایش میدهند.

مدلسازی دادهمحور و یادگیری ماشین در قلیاییسازی پودر کاکائو با هوش مصنوعی

فرآیند قلیاییسازی پودر کاکائو دارای روابط پیچیده و غیرخطی میان دما، pH و زمان است؛ یادگیری ماشین میتواند این روابط را تحلیل کرده و الگوهای پنهان مؤثر بر کیفیت را آشکار کند.

مدلهای دادهمحور با تحلیل دادههای تاریخی تولید و نتایج آزمونهای کیفی، امکان پیشبینی دقیق ویژگیهای نهایی محصول ( مانند رنگ، طعم و یکنواختی ) را فراهم میکنند. الگوریتمهایی نظیر درخت تصمیم (Decision Tree)، جنگل تصادفی (Random Forest) و شبکههای عصبی مصنوعی (ANN) با شناسایی پارامترهای بحرانی فرآیند، رفتار شیمیایی و فیزیکی پودر کاکائو را مدلسازی میکنند.

این مدلها با استفاده از دادههای حسگرهای بلادرنگ (NIR، pH، دما) میتوانند تغییرات فرآیند را بهصورت پیوسته رصد کرده و شرایط بهینه را پیشنهاد دهند. نتیجهی این رویکرد، کاهش نوسان بین بچها و افزایش پایداری ویژگیهای حسی و عملکردی پودر کاکائو است.

در مرحلهی بعد، این مدلهای دادهمحور پایهای برای طراحی سیستمهای کنترل تطبیقی و هوشمند فراهم میکنند که میتوانند فرآیند قلیاییسازی را بهصورت خودکار تنظیم کرده و کیفیت محصول را در مقیاس صنعتی حفظ کنند.

تحلیل مولکولی قلیاییسازی؛ از داده تا درک رفتار شیمیایی

قلیاییسازی، علاوه بر اثرات ظاهری بر رنگ و طعم، باعث تغییرات پیچیدهای در ساختار مولکولی و ترکیبات زیستفعال کاکائو میشود.

پژوهشهای متابولومیکی با استفاده از LC–MS/MS و تحلیل شبکهای (FBMN) نشان دادهاند که در این فرآیند، برخی ترکیبات فنولی کاهش یافته و در مقابل اسیدهای چرب و مشتقاتشان افزایش مییابند.

این تغییرات در شبکههای مولکولی بهصورت بازآرایی ساختاری گسترده دیده میشوند؛ نوعی «امضای شیمیایی» که مشخصهی پودرهای قلیاییشده است.

تحلیل این دادهها در کنار مدلهای Chemometrics و هوش مصنوعی، امکان درک بهتر از ارتباط بین شرایط فرآیندی (دما، pH، زمان) و کیفیت محصول را فراهم میکند.

در نتیجه، قلیاییسازی از یک فرآیند تجربی به رویکردی دادهمحور و قابل پیشبینی تبدیل میشود؛ مسیری که به بهینهسازی رنگ، طعم و پایداری ترکیبات زیستفعال منجر خواهد شد.

مدلهای ترکیبی دادهمحور و فیزیکی (Hybrid Models)

در فرآیند قلیاییسازی پودر کاکائو با هوش مصنوعی، ترکیب مدلهای فیزیکیِ واکنشها با مدلهای دادهمحور، درک دقیقتری از رفتار فرآیند فراهم میکند. این مدلهای ترکیبی (Hybrid) قادرند روابط واقعی میان دما، pH و زمان را با دادههای تجربی و نتایج یادگیری ماشین ترکیب کرده و پیشبینیهای قابل اعتمادتری از کیفیت محصول ارائه دهند.

مدلهای فیزیکی توضیح میدهند چرا و چگونه واکنشهای شیمیایی رخ میدهند، در حالی که مدلهای دادهمحور با تحلیل مقادیر انبوه دادههای فرآیندی، چگونگی تغییر نتیجه را پیشبینی میکنند. ترکیب این دو دیدگاه، خطای مدلسازی را کاهش داده و دقت کنترل فرآیند را افزایش میدهد؛ بهویژه در شرایطی که تغییرات مواد اولیه یا نوسانات دما بر رفتار قلیاییسازی تأثیر میگذارند.

در سیستمهای صنعتی پیشرفته، این مدلهای ترکیبی بهصورت بلادرنگ با دادههای حسگرها (NIR، pH، دما) بهروزرسانی میشوند و میتوانند بهصورت خودکار شرایط بهینه را پیشنهاد دهند. چنین مدلی مسیر توسعهی فرآیند را از «پایش پس از تولید» به «کنترل پیشبینانه» تغییر میدهد.

پایش تصویری و کنترل کیفیت هوشمند

یکی از کاربردهای عملی مدلهای ترکیبی، استفاده از پایش تصویری (Vision-based Monitoring) در کنترل کیفیت پودر کاکائو است. در این روش، دادههای تصویری حاصل از دوربینهای صنعتی با شبکههای عصبی پیچشی (CNN) ترکیب میشوند تا رنگ، یکنواختی و وجود نقصهای سطحی پودر در لحظه ارزیابی گردد.

پژوهشهای منتشرشده نشان دادهاند که این سیستمها میتوانند جایگزین آزمونهای انسانی شوند و با اتصال مستقیم به مدلهای دادهمحور فرآیند، عملکرد حلقهی کنترل را بهبود دهند.

در عمل، این رویکرد امکان بازخورد خودکار میان خط تولید و سامانهی مدلسازی را فراهم میکند؛ به این معنا که هر تغییر در رنگ یا بافت، به مدل فیزیکی و دادهمحور بازگردانده میشود تا تنظیمات فرآیند اصلاح شود. نتیجه، افزایش یکنواختی بچها، کاهش خطای انسانی و ارتقای ثبات کیفیت محصول نهایی است.